Key features, opties en uitvoeringen

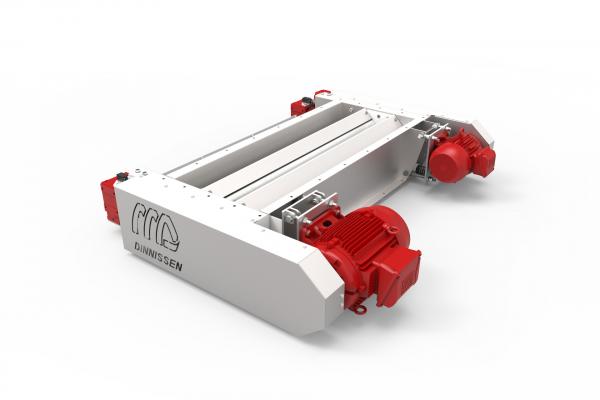

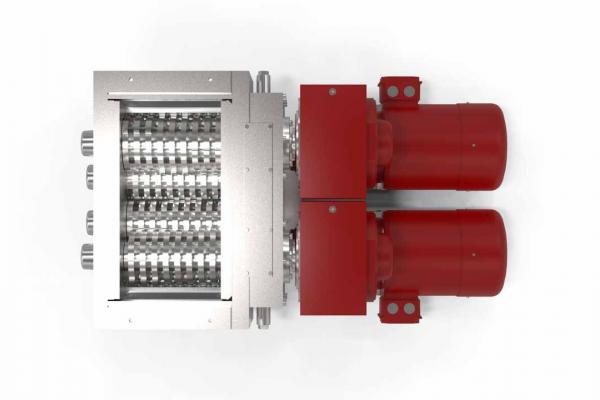

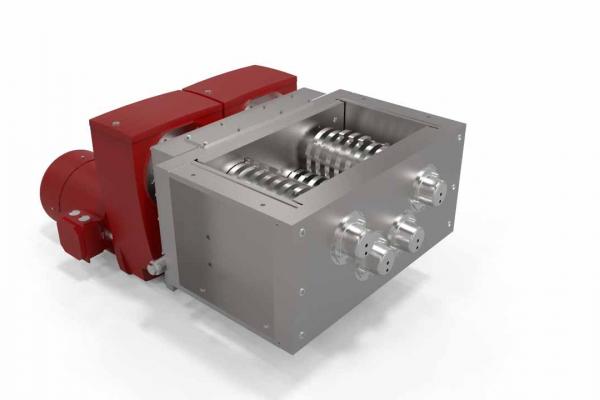

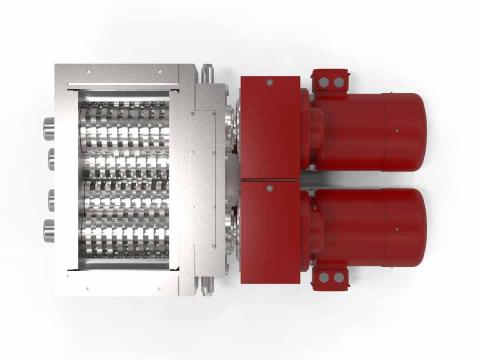

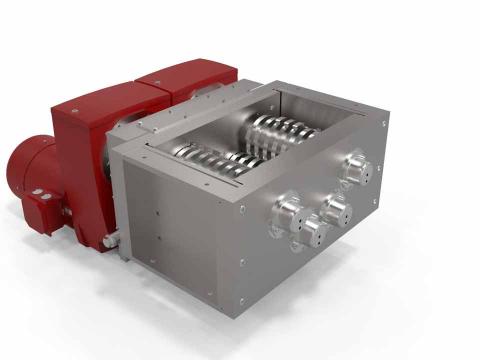

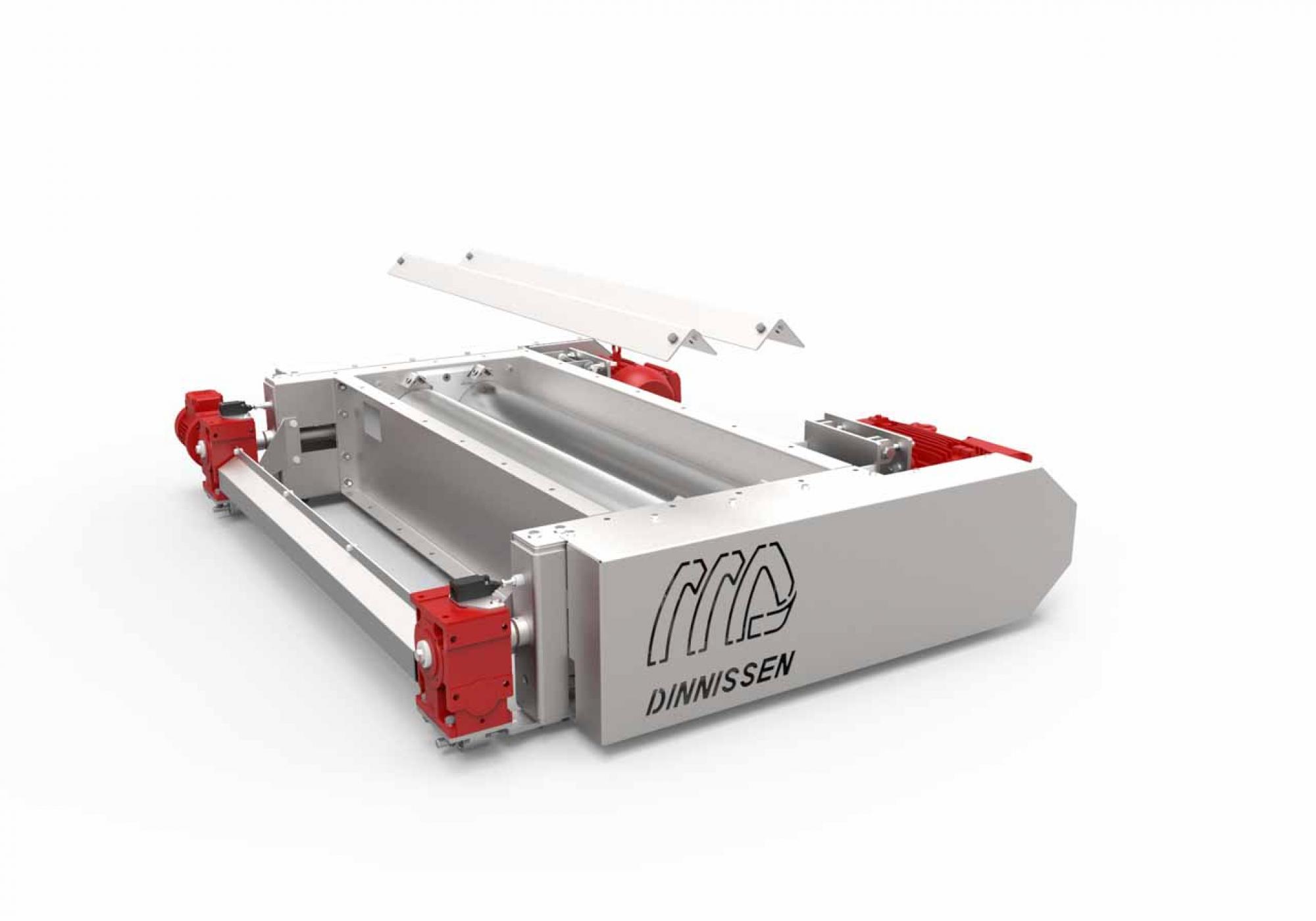

Met een walsenmolen kunnen diverse producten worden gebroken en gemalen. Er treedt productverfijning op door een combinatie van drukkrachten en afschuifkrachten. Dit principe is vooral zeer geschikt voor producten met een vezelachtige structuur, zoals granen, oliehoudende zaden en biomassa. Doordat de warmteontwikkeling in de walsenmolen zeer gering is, heeft dit geen invloed op de te verwerken producten. De korrelgrootte van het eindproduct wordt bepaald door het profiel op de wals en de ruimte tussen de walsen. Voor ultrafijne productverkleining kunnen meerdere walsparen boven elkaar geplaatst worden.

Bij het gebruik van meerdere walsparen, staan de bovenste twee walsen het verst uit elkaar en de onderste twee walsen het dichtst naar elkaar toe. Hoe verder het product in het productieproces is, hoe fijner het wordt. Een walsenmolen kan het product verkleinen van middelfijne korrels tot ultrafijne korrels, afhankelijk van het product en het gewenste eindresultaat.