Geoptimaliseerd voor capaciteit en uptime

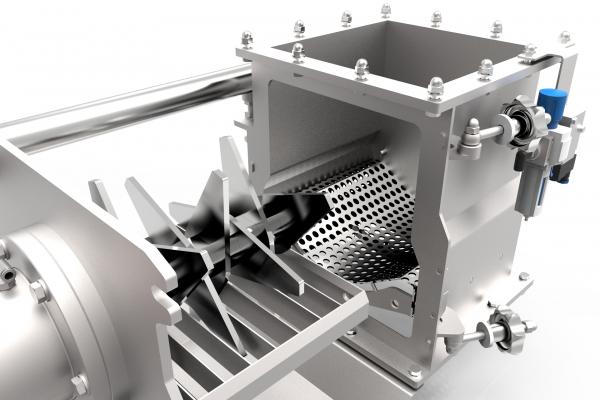

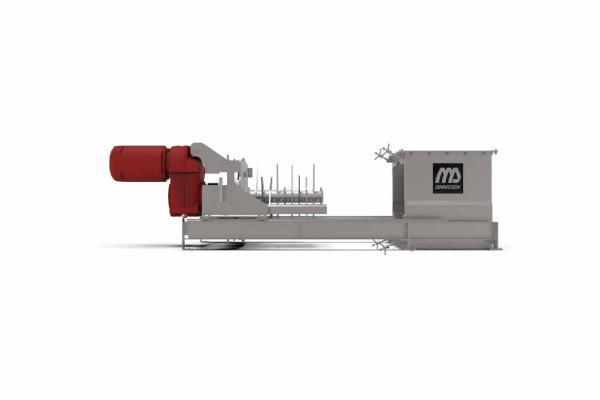

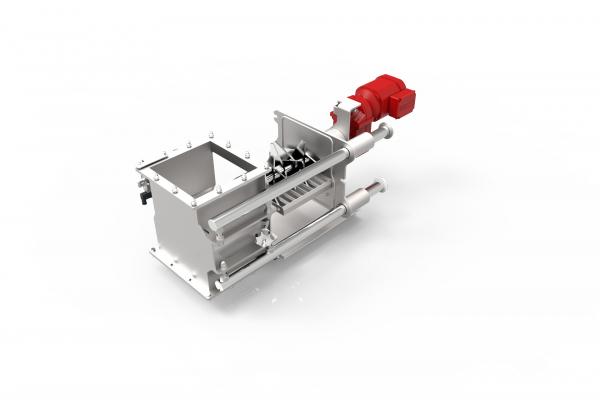

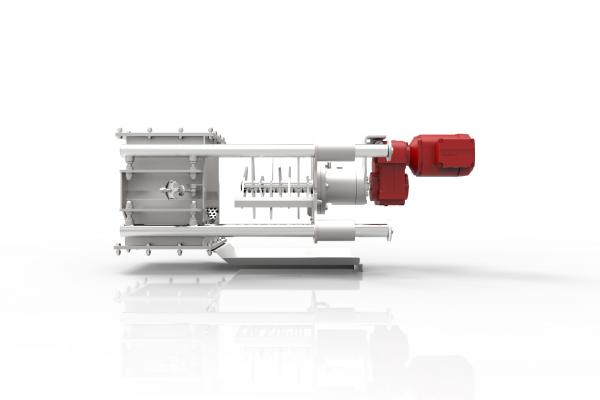

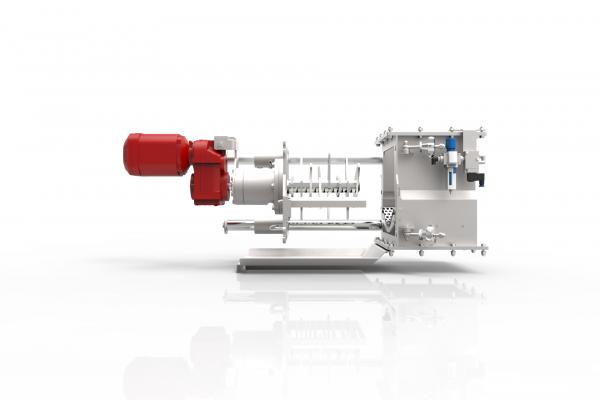

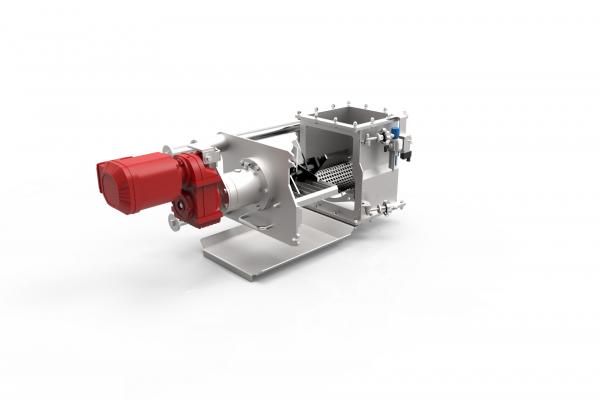

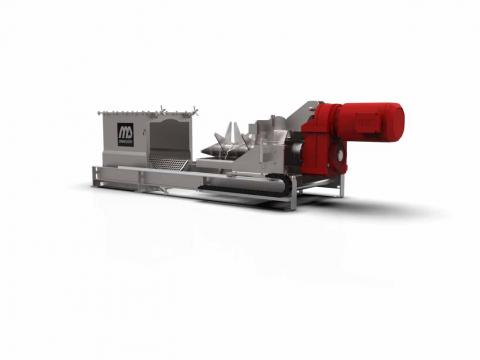

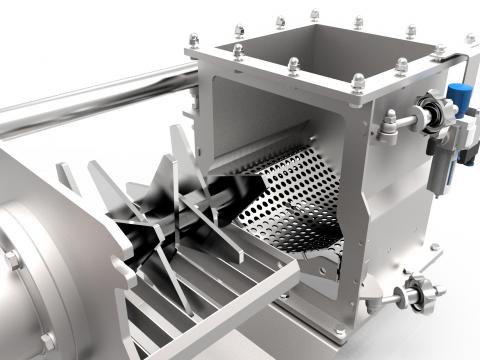

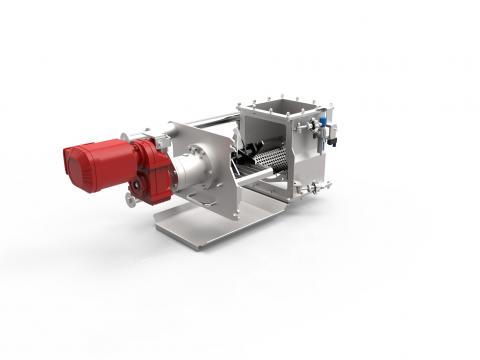

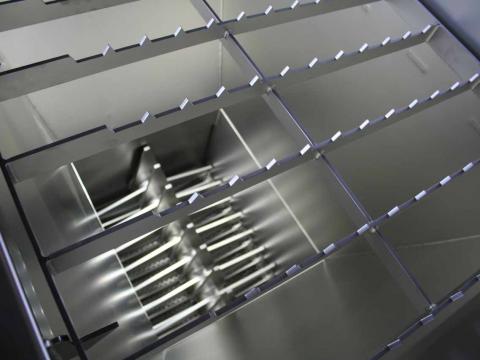

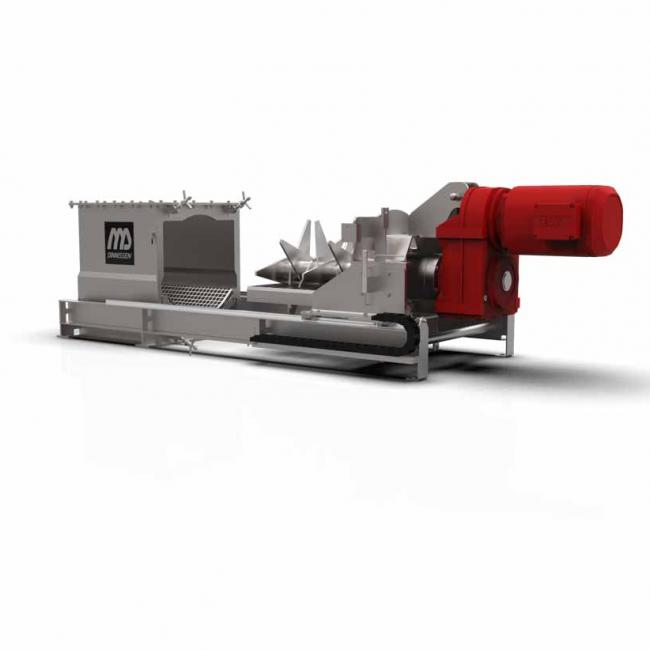

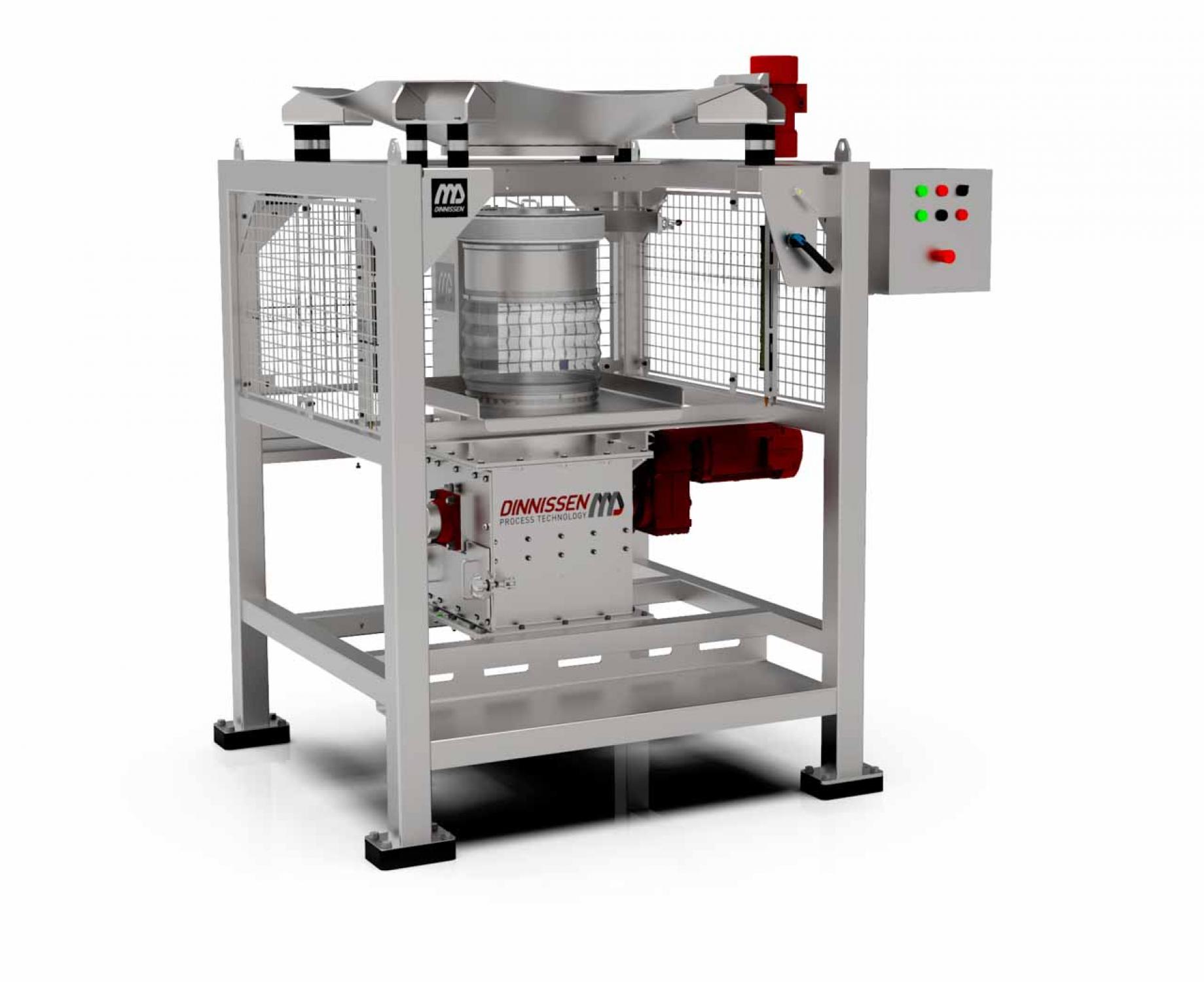

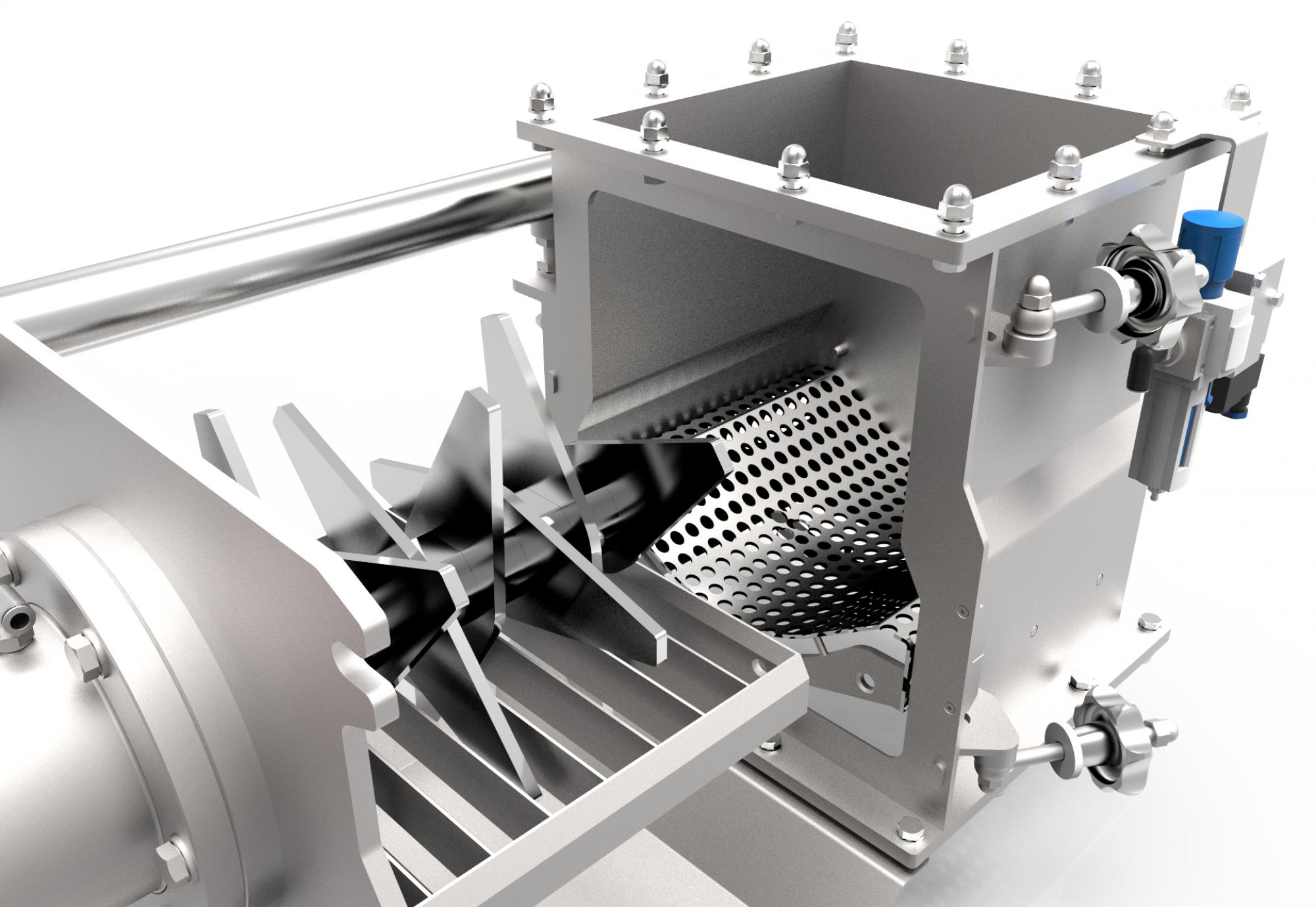

Een brokkenbreker is inzetbaar voor grote, harde materialen en is ook geschikt voor elastische en taaie materialen met een vezelachtige structuur. Het eindproduct dat kan worden afgeleverd kan variëren van kleinere brokstukken tot korrels van enkele millimeters en stofdeeltjes met een diameter van 0,3 micron. Dinnissen brokkenbrekers worden al tientallen jaren succesvol ingezet door producenten in diverse sectoren zoals food, infant food, feed, petfood, chemie, mineralen en recycling.

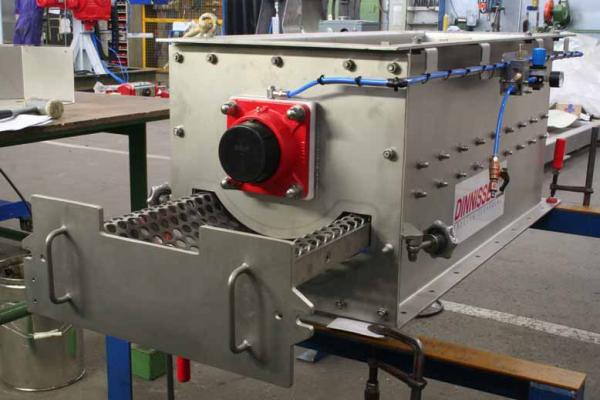

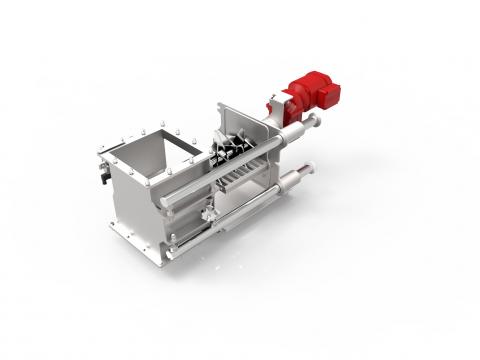

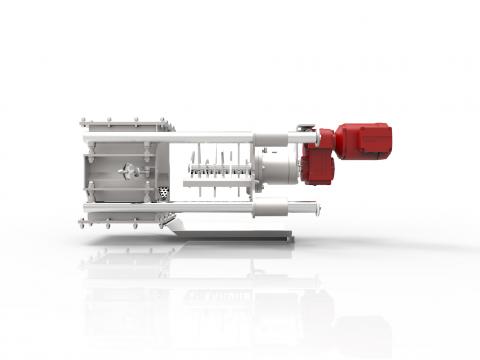

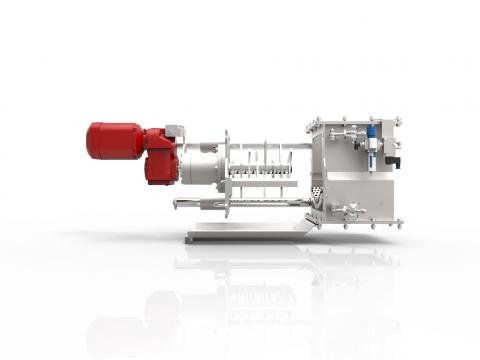

Gezien de brede variëteit aan opdrachtgevers, landen en toepassingen, biedt Dinnissen je veel expertise op het terrein van breken volgens exact de gewenste specificaties. Onze brokkenbrekers zijn het resultaat van jarenlange doorontwikkeling om ze steeds efficiënter, productiever, hygiënischer, stofdichter, betrouwbaarder en energiezuiniger te maken. Al onze brokkenbrekers zijn als volgt uitgevoerd:

- Minimaal energieverbruik, maximale capaciteit

- Gegarandeerd lange levensduur en weinig onderhoud dankzij robuuste constructie

- Eenvoudige bediening en goede toegankelijkheid

- Veilig en betrouwbaar: productie, kwaliteitscontrole en testen in eigen huis

Je kunt jouw producten vooraf testen op het gewenste eindresultaat in ons Dinnissen D-Innocenter.