Smart Industry artikel 3/6: projecten in de spotlight

Smart Industry artikel 3/6: projecten in de spotlight

Innovatief werken is voor de medewerkers van Dinnissen een tweede natuur. Chris Cleven, Manager Engineering Projecten, kan putten uit talloze voorbeelden waarbij out-of-the-box moest worden gedacht.

In het derde artikel uit de Smart Industry Dinnissen special licht hij twee unieke projecten verder toe.

Oplossing op maat

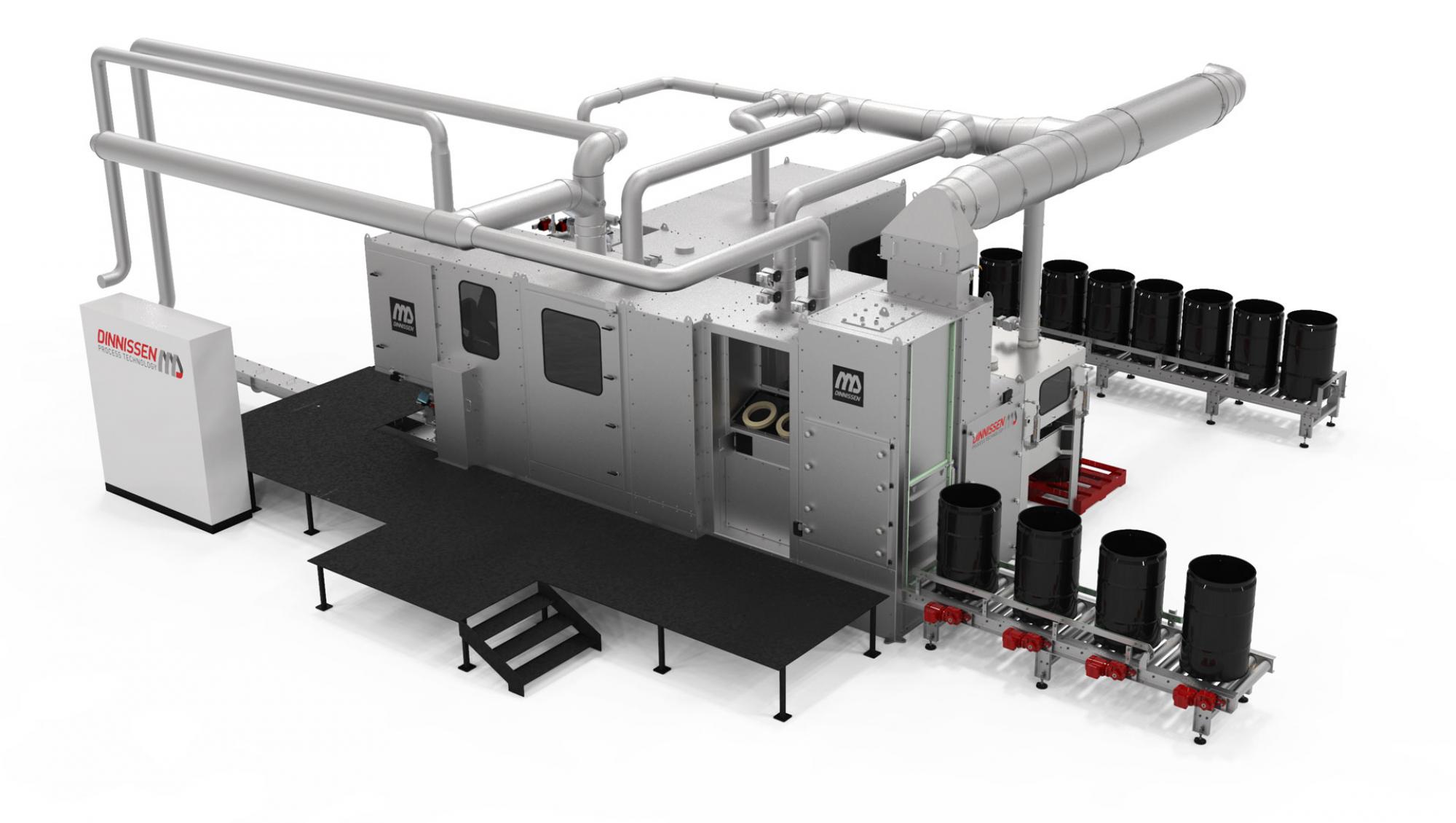

Omdat Dinnissen in huis oplossingen op maat kan vervaardigen, krijgt de onderneming regelmatig speciale verzoeken. Een goed voorbeeld vormt het project van een klant met een product uit India. “De vaten met deze substantie worden verscheept en in die tijd op zee heeft het product de eigenschap dat er in het vat gasvorming ontstaat. Het is niet explosief, maar kan wel even uitzetten. De medewerkers van onze klant moesten de vaten met een gasmaker openmaken in een speciale cabine, en dan nog was het een lastig proces om de vaten veilig schoon te maken. Toen de wetgeving in Duitsland deze procedure verbood, klopte de partij bij ons aan voor een oplossing op maat.”

"Samen met de klant aan een nieuwe oplossing werken, dat maakt ons werk juist zo interessant!”

Testen in huis

De installatie is voorzien van een dubbele afzuiging en diverse onderdelen zijn door de Dinnissen-Engineers voor het eerst ontwikkeld. “We hebben research op internet gedaan en veel gerekend aan dit project. Het mooie is dat we uiteindelijk niet alleen de mechanische oplossing hebben geleverd, maar ook de besturing, montage en software van het systeem verzorgden. Het werd volledig werkend opgebouwd in huis, getest met een veilig dummy-product en vervolgens in Duitsland in werking gebracht. Diverse onderdelen uit de installatie kunnen we nu ook bij andere klanten toepassen.”

Complete installatie

Dinnissen heeft in totaal dertig Engineers in dienst; vijf van hen werkten aan dit bijzondere project, waarvoor een jaar werd uitgetrokken. Het resultaat is een complete installatie waar de gevulde vaten ingaan en worden behandeld om er uiteindelijk volledig schoon uit te komen. “We ontwikkelden een installatie met meerdere processtappen. Zo maakten we een machine die de vaten automatisch opent door de deksel er met een groot mes uit te stansen. Vervolgens worden de vaten naar een wascabine afgevoerd en met stikstof geflushed om het gas onschadelijk te maken. De volgende stap is een glove box waarin een absorber in het vat alle vocht weghaalt. Een speciale kiepinstallatie kantelt de vaten, waarna een operator de brokken product, die dan inmiddels onschadelijk zijn, eruit kan halen. De volgende processtap is het breken van het product tot korrels, het schoonzuigen van de vaten en ze van binnen en buiten wassen. Als het vat naar buiten komt is het helemaal schoon en weer klaar voor gebruik.”

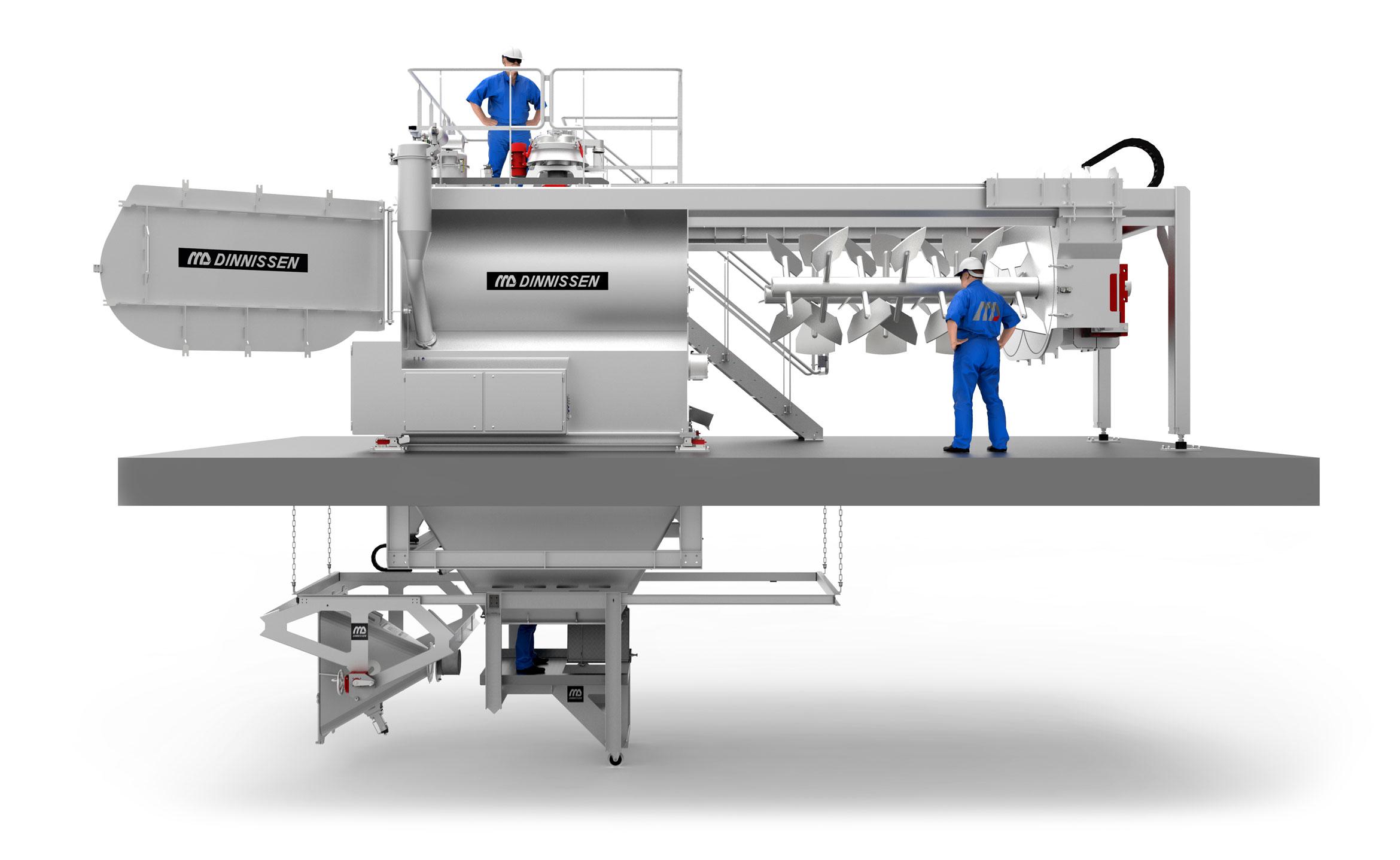

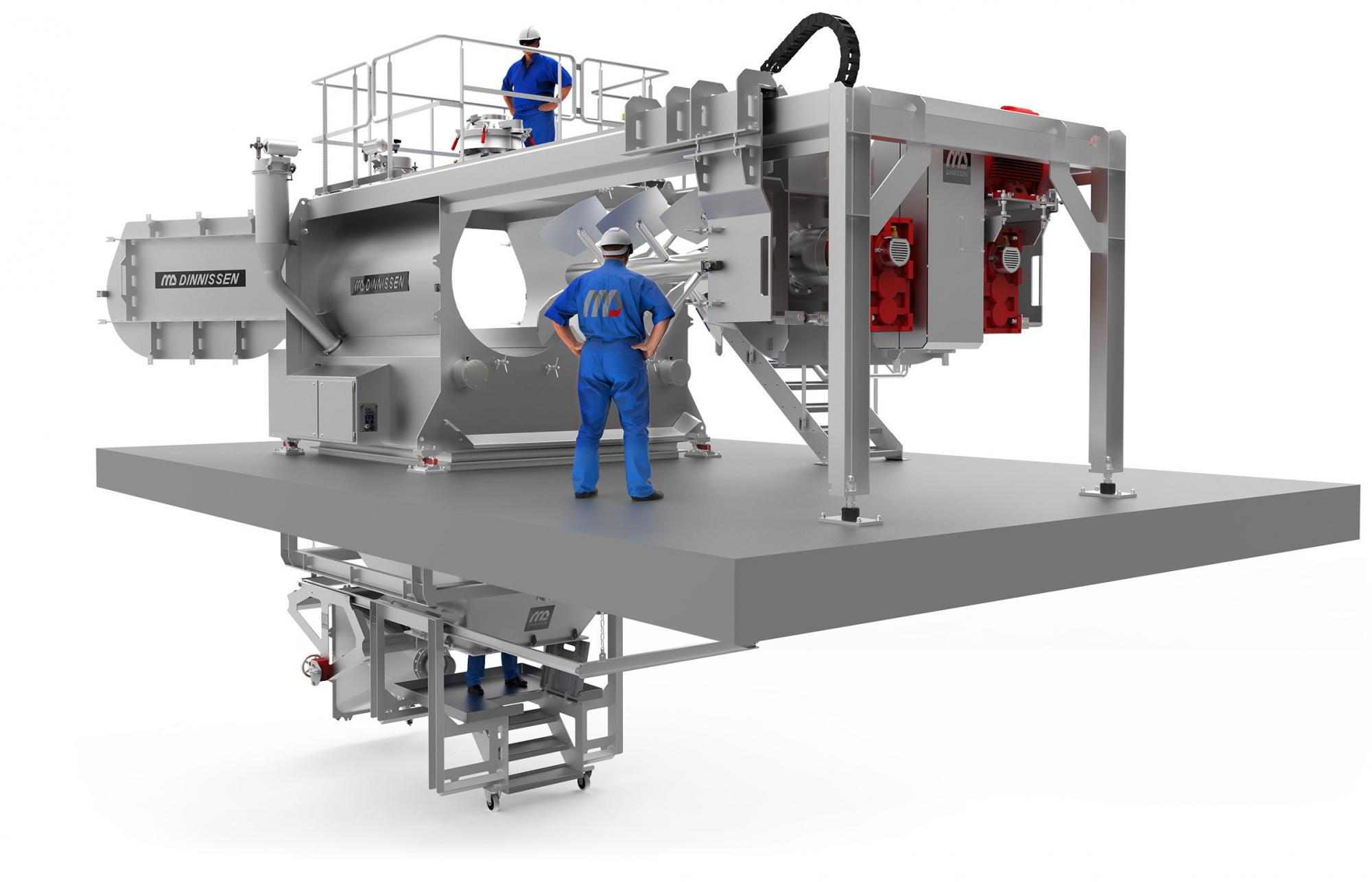

Menger van 5.000 liter

Het tweede project dat Cleven aanhaalt, is een opdracht voor een Poolse toeleverancier van premixen voor babyvoeding. “Vanwege een sample procedure en hygiëne-eisen wilden zij een grote, uitrijbare menger gaan inzetten. Standaard gaan onze uitrijbare mengers tot 2400 liter. De klantvraag was echter om een menger van 5.000 liter te produceren. Dit lijkt misschien voor de leek een simpele klus, maar bij deze groottes komt er dan heel wat bij kijken. De uitdaging zit ‘m in de krachten die bij een grotere menger ook vanzelfsprekend groter worden. Als je weet dat een aandrijfstuk met assen al zo’n negen en een halve ton weegt, dan snap je dat we hier zorgvuldig mee om moeten gaan en veel berekeningen moeten uitvoeren.”

Tot in detail

De Engineers gingen met behulp van een berekeningsmodule aan de slag met deze uitdaging, en rekenden tot in detail door of de menger technisch sterk zou zijn. “We hebben zo’n zes weken aan dit project getekend; voor een reguliere menger is dat significant minder. Niet alleen technisch moet het kloppen, maar ook alle functionaliteiten moeten aanwezig zijn. En, heel belangrijk: hoe ga je alles hygiënisch uitvoeren? Bijvoorbeeld door geen holle ruimtes te gebruiken. Maar ook door de menger volledig toegankelijk te maken door een luik aan de achterkant van de menger. Tot slot was ook de gebruiksvriendelijkheid belangrijk: één operator moet de meng-assen uit kunnen rijden. Om al aan deze eisen te voldoen, stemmen we ons werk altijd af met de productie. Wij kunnen wel wat op papier bedenken, maar het moet ook daadwerkelijk gemaakt kunnen worden.” Een tekening van de Engineers is altijd zeer gedetailleerd, tot aan de bekabeling aan toe. “Zo voorkom je verrassingen achteraf”, aldus Cleven.

De ontwikkelde mengers werden voorzien van speciale onderdelen die in eigen huis werden geproduceerd. Tot aan de laatste schroef werd alles in de fabriek geassembleerd. Ook werden ze in Sevenum in de fabriek getest met het daadwerkelijke product. “Na wat afstellingen liep het soepel en is dit project ook naar tevredenheid opgeleverd. De volgende stap waar we nu al over nadenken, is het maken van een menger van maar liefst 8.000 liter!”

Spil om verder te komen

Volgens Cleven zijn dergelijke uitdagende projecten de spil om verder te komen als organisatie. “Bij veel projecten werk je met bestaande principes, maar het is juist goed om altijd een stap verder te denken. Samen met de klant aan een nieuwe oplossing werken, dat maakt ons werk juist zo interessant!”