Wie funktioniert eine Zentrifugalkraft - Siebmaschine?

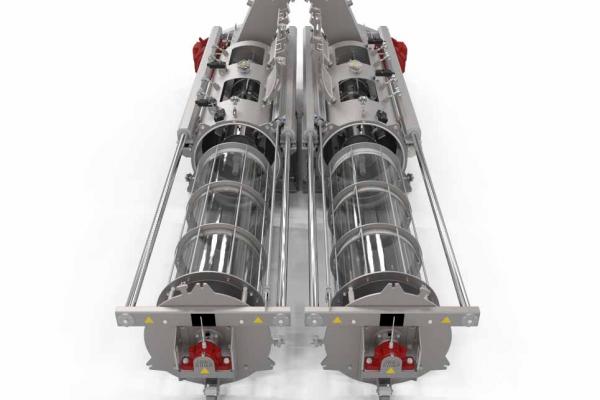

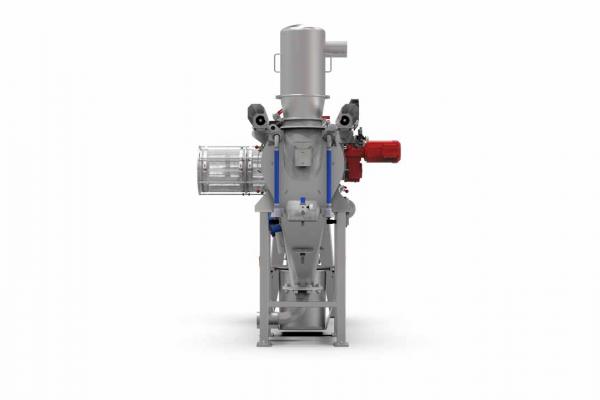

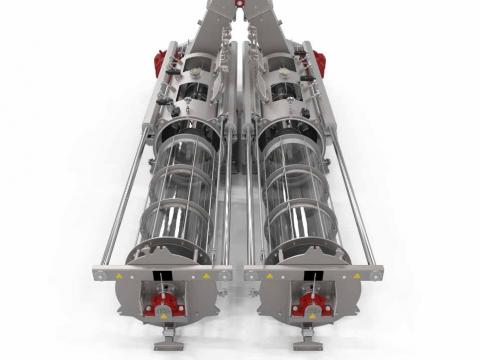

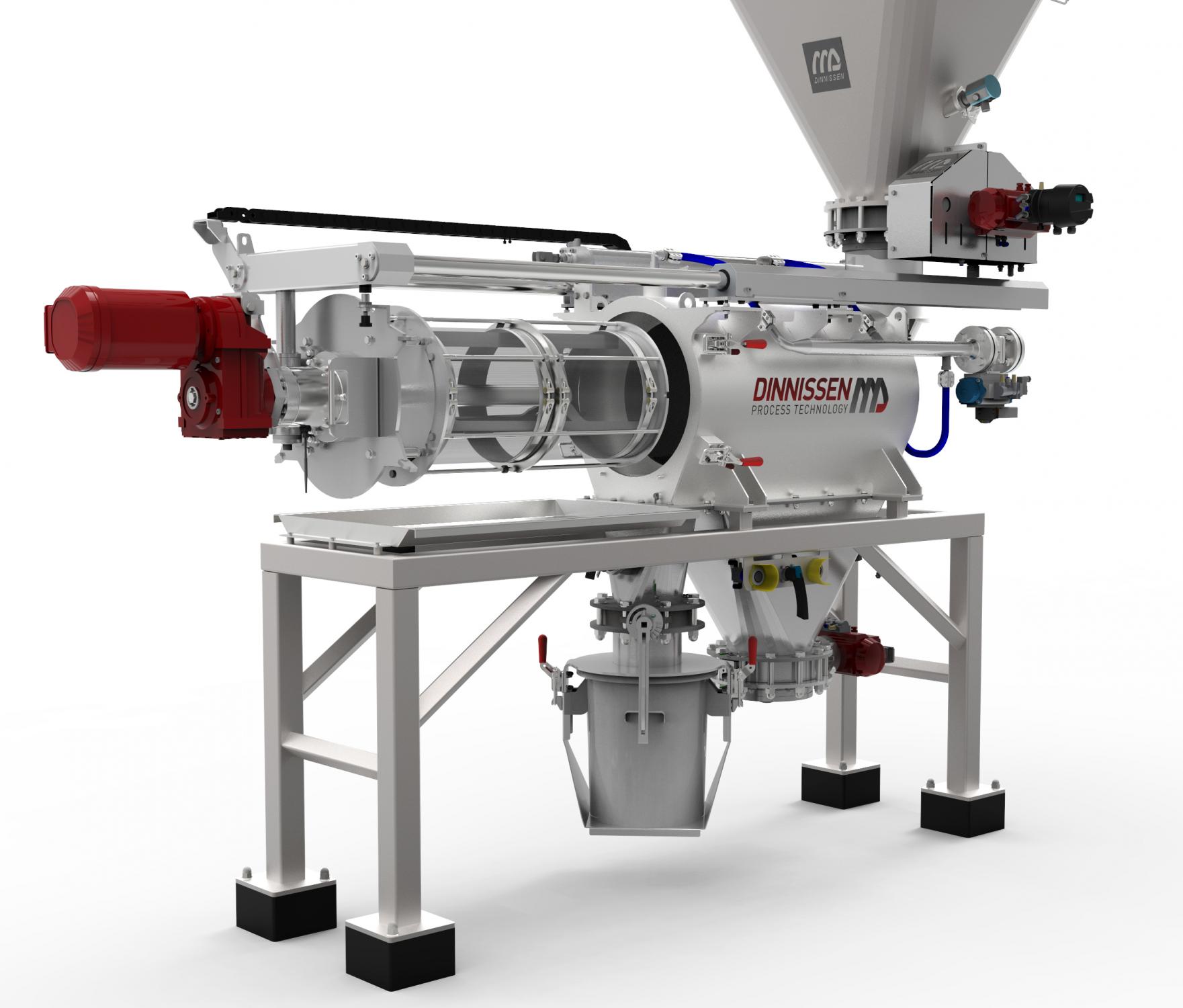

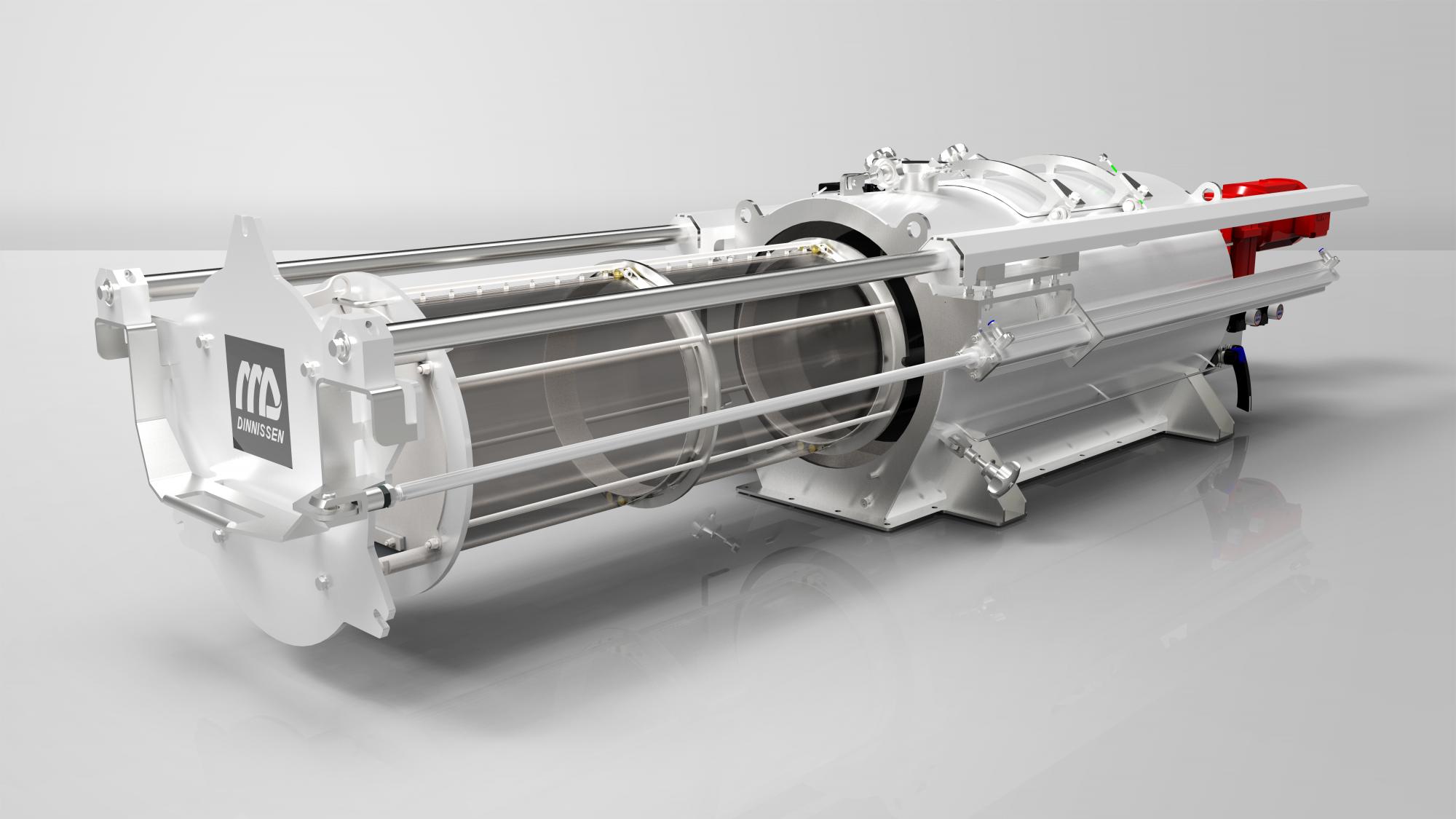

In einem Zentrifugalsieb befindet sich eine zylindrische Siebkammer, die sich um ihre eigene Achse dreht. Das zu siebende Produkt gelangt über ein pneumatisches Transportsystem oder durch Schwerkraft in diese Siebkammer. In der Siebkammer angekommen, wird das Produkt durch die Drehbewegung gegen die Wände des Siebkorbes gedrückt. Dieses Prinzip wird als Zentrifugalkraft bezeichnet. Die Wände des Siebkorbs sind mit Perforationslöchern versehen, durch die das Produkt in der gewünschten Größe hindurchtreten kann. Überschüssiges Material und Verunreinigungen verbleiben in der Siebkammer und werden zu einem separaten Ausgang der Maschine geleitet. Auf diese Weise kann das Restmaterial nach dem Sieben leicht vom Zentrifugalsieb entfernt werden.

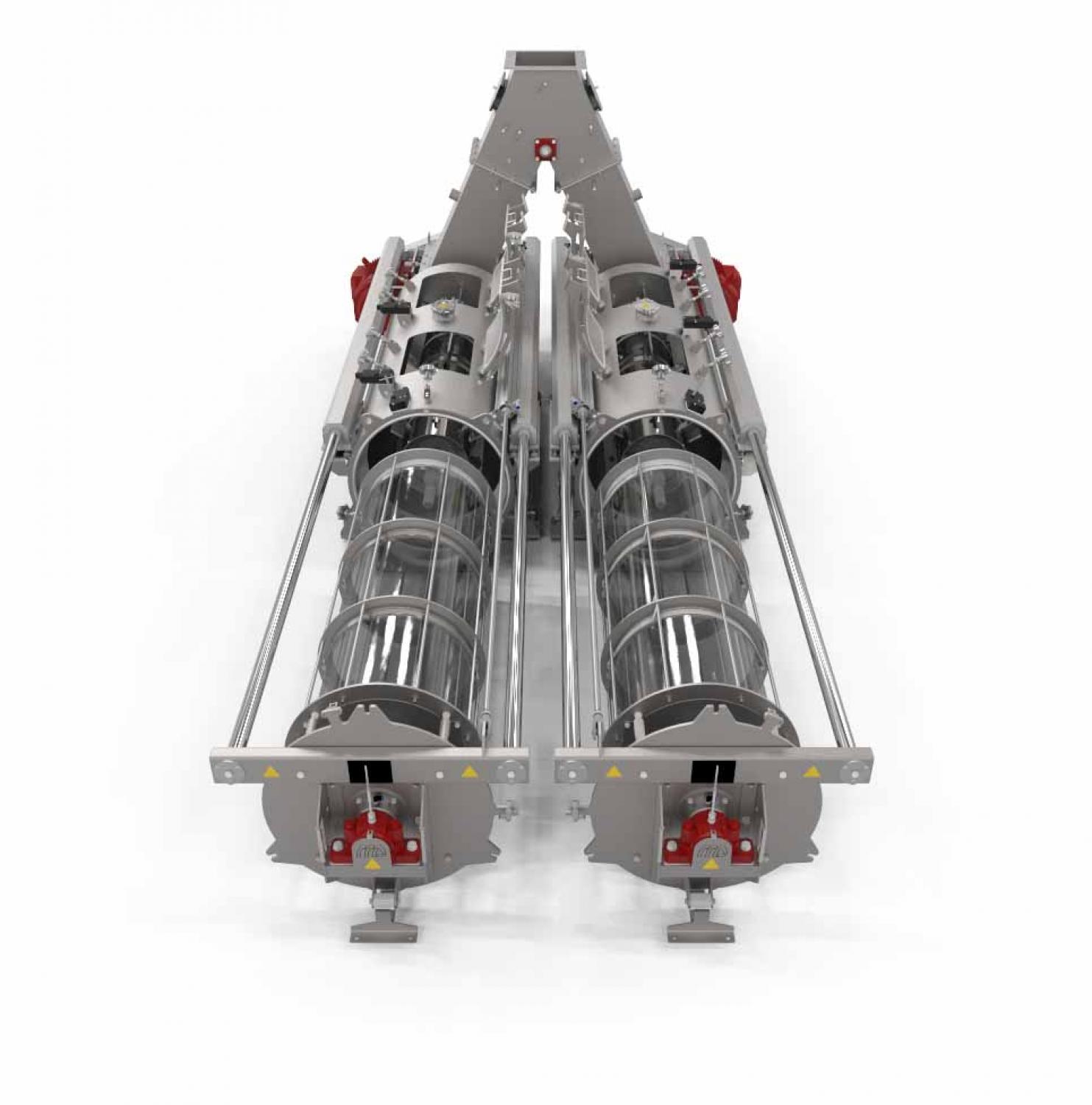

Die verschiedenen Einstellmöglichkeiten sorgen dafür, dass die Fliehkraft-Siebmaschine für eine Vielzahl von Produkttypen, Kapazitäten und Umgebungen eingesetzt werden kann. Dinnissen hat bereits mehr als 500 Zentrifugalsiebe für eine Vielzahl von Anwendungen installiert und hat daher für jede Frage eine passende Sieblösung.