Hauptmerkmale, Optionen und Ausführung

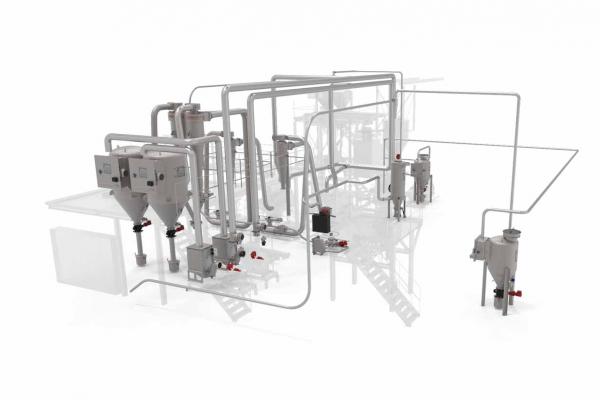

Dinnissen bietet verschiedene Lösungen für den pneumatischen Transport. Beim Blasentransport wird das Produkt geschleudert und beim Saugtransport wird das Produkt an die richtige Aufnahmeeinheit gesaugt. Wir haben Systeme, die mit Luftdruck arbeiten, aber auch Lösungen mit Gas. Das Produkt kann vorübergehend mit Luft oder Gas verdünnt werden, wodurch hohe Transportgeschwindigkeiten erreicht werden können. Darüber hinaus ist es auch möglich, das Produkt als Ganzes zu transportieren, indem man Hochdruckschleusen oder Transportbehälter einsetzt.

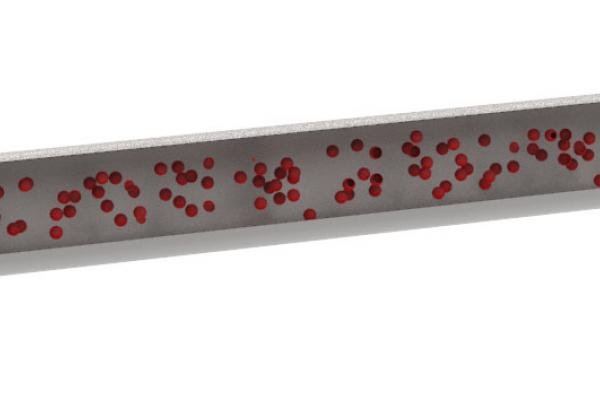

Zusätzlich zu den oben genannten Lösungen hat Dinnissen ein spezielles Slow-Flow-Transportsystem entwickelt, das für kontinuierliche Produktionsprozesse mit strengen Hygieneanforderungen geeignet ist. Der Schwerpunkt liegt dabei auf einer schnellen und gründlichen Reinigung, einschließlich einer äußerst staubdichten Versiegelung des Transportsystems. Da das Verhältnis von Ladung zu Förderluft optimal ist, ergeben sich relativ niedrige Fördergeschwindigkeiten. Damit eignet sich das System besonders für bruchempfindliche, abrasive und fetthaltige Rohstoffe, wie Milchpulver, Zucker, Sand, Kreide, Milch und Kakao.

Slow-flow-transportsystem

Im Rahmen des Slow-Flow-Konzepts genügt ein äußerst kompaktes Auffangsystem, das schnell und einfach zu reinigen ist und sich leicht in neue und bestehende Situationen integrieren lässt. Außerdem hat es einen geringen Gas- und Energieverbrauch, so dass eine kompakte Lüftungsanlage und ein kleiner Luftfilter bereits ausreichen.

Je nach Bedarf kann das Langsamlauf-Fördersystem automatisch gereinigt und extrem staubdicht gemacht werden. Auch eine Kapazitätserweiterung ist möglich. Denkbar sind auch die Integration von hochpräzisen Mess- und Wiegeeinrichtungen, die Erzeugung von Unter- oder Überdruck, die Verwendung von aufblasbaren Dichtungen und die automatische Reinigung durch Luft. Als Quelle für die Erzeugung des Transportmediums wird häufig ein Mitteldruckgebläse oder ein Kompressor mit einem Überdruck von 0,2 bis 0,5 bar verwendet.

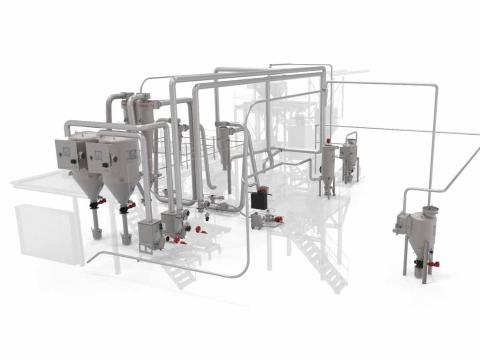

Closed-loop-transport

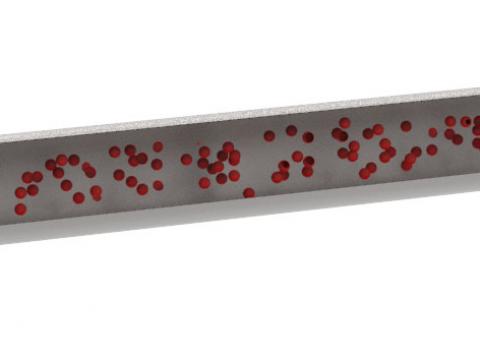

Zusätzlich zu den oben genannten Möglichkeiten haben wir auch geschlossene Transportsysteme. Wie der Name schon sagt, handelt es sich um einen geschlossenen Kreislauf, bei dem das Transportmedium Luft durch ein inertes Gas wie Stickstoff ersetzt wird. Dadurch wird eine explosions- und oxidationsfreie Transportlösung geschaffen. Um die Gaskosten zu minimieren, verfügt das System über ein innovatives Gasrückführungssystem.