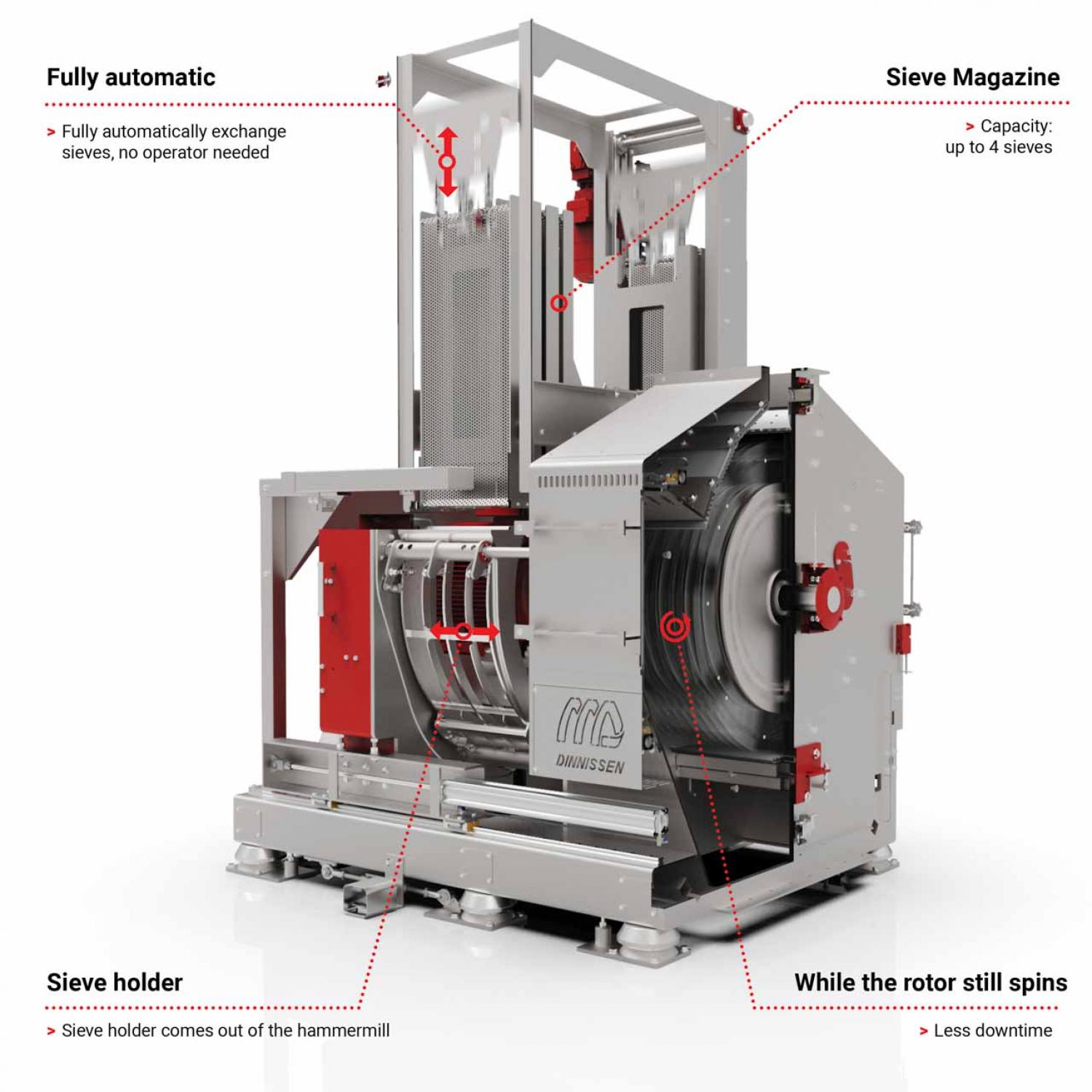

Vollautomatisches Siebwechselsystem und Frequenzkontrolle

Die Hamex® Vollautomatische Hammermühle ermöglicht einen Siebwechsel ohne Bedienereingriff, während der Rotor weiterläuft. Das spart nicht nur zehn Minuten Zeit, sondern auch den Einsatz von Fachkräften. Darüber hinaus kann die Hamex® Vollautomatische Hammermühle mit einer Frequenzregelung ausgestattet werden, die es ermöglicht, die Rotordrehzahl genau auf die gewünschte Granulierung einzustellen.

Hamex® Hammermühlen sind das Ergebnis jahrelanger Innovation und kontinuierlicher Entwicklung, um sie effizienter, produktiver, zuverlässiger, energieeffizienter, (explosions-)sicher und leiser zu machen. Alle Hamex® Hammermühlen sind wie folgt aufgebaut:

- Lange Lebensdauer durch bewährte und robuste Konstruktion

- Gute Zugänglichkeit: Verschleißteile können schnell ausgetauscht werden

- Variable Drehrichtung zur Verteilung des Verschleißes

- Produktion, Qualitätskontrolle und Prüfung im eigenen Haus

- Seit Jahrzehnten optimiert für Effizienz, Kapazität und Betriebszeit