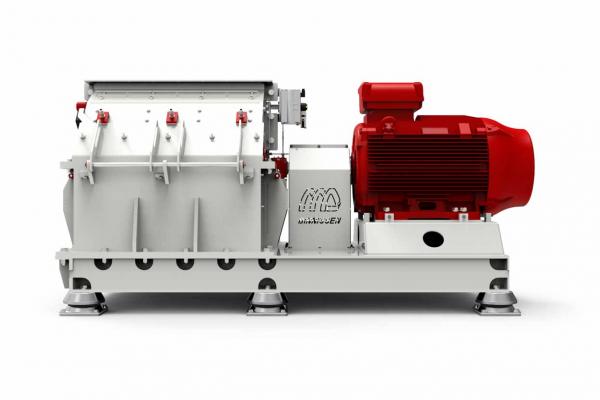

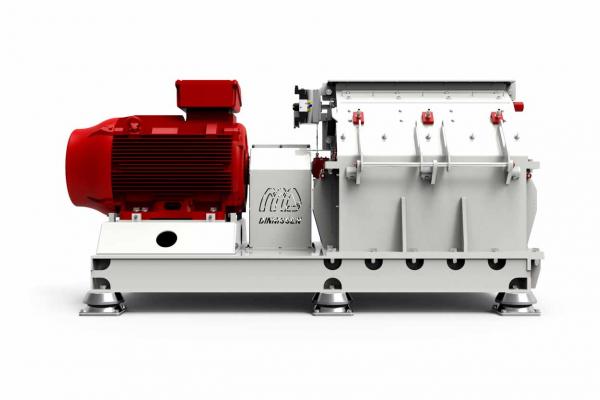

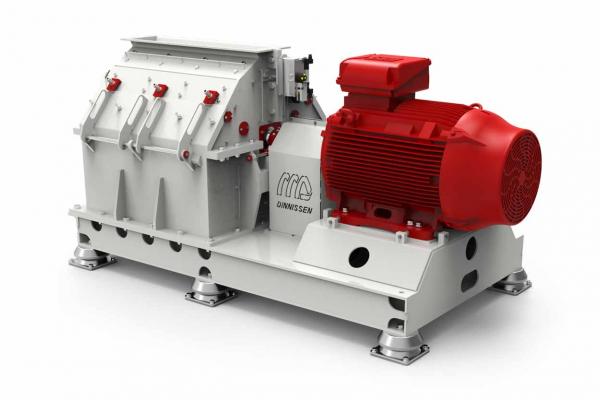

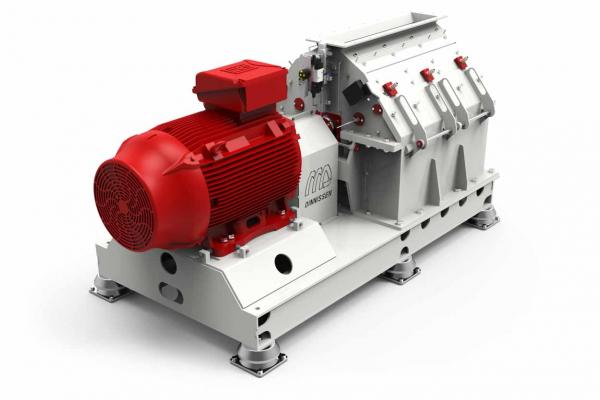

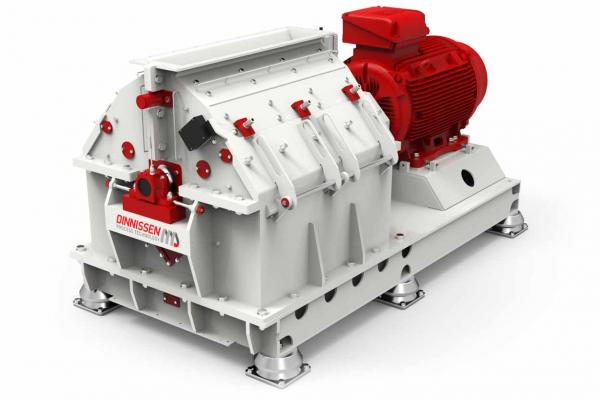

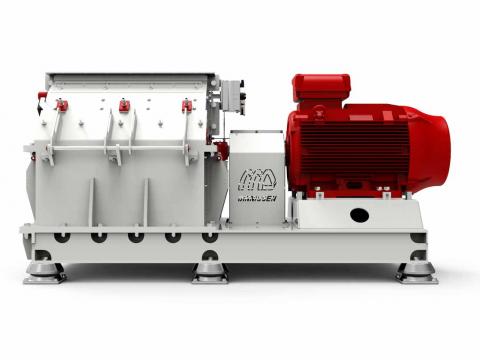

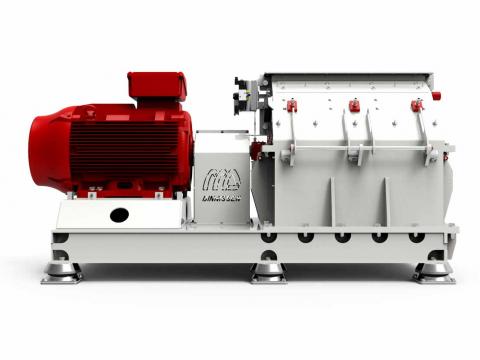

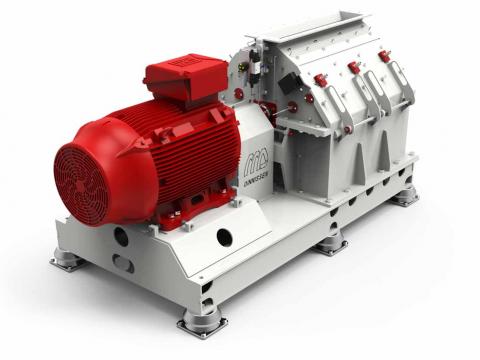

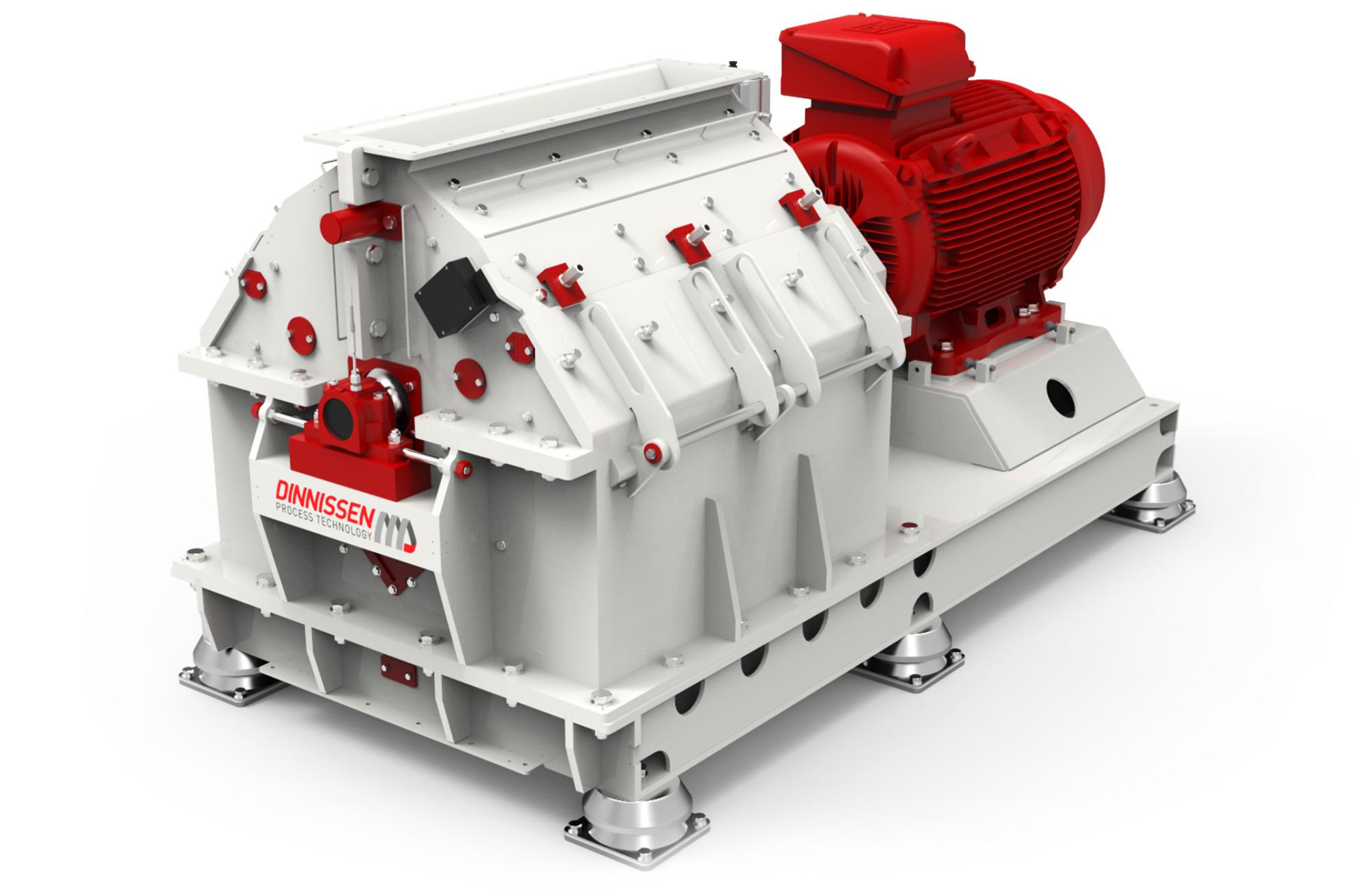

Hamex ® Hammermühle

Die Hamex® Hammermühle von Dinnissen wird schon seit Jahrzehnten eingesetzt bei dem Verkleinern, Mahlen und Sieben von verschiedenen Produkten. Bis zu der exakt richtigen Zusammensetzung und Größe der Produkte. Mit der Hamex ® Hammermühle erzielen Sie das perfekte Ergebnis in einem effizienten, zuverlässigen und sicheren Prozess.