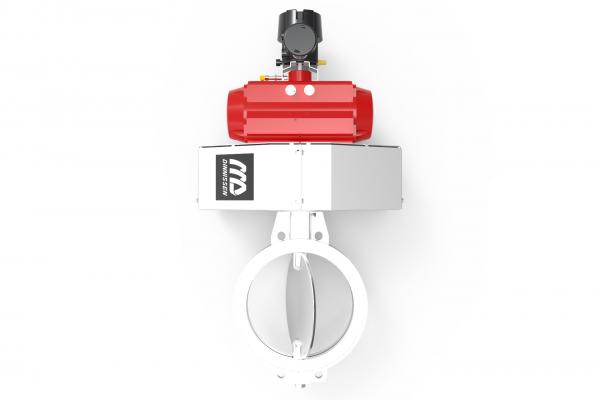

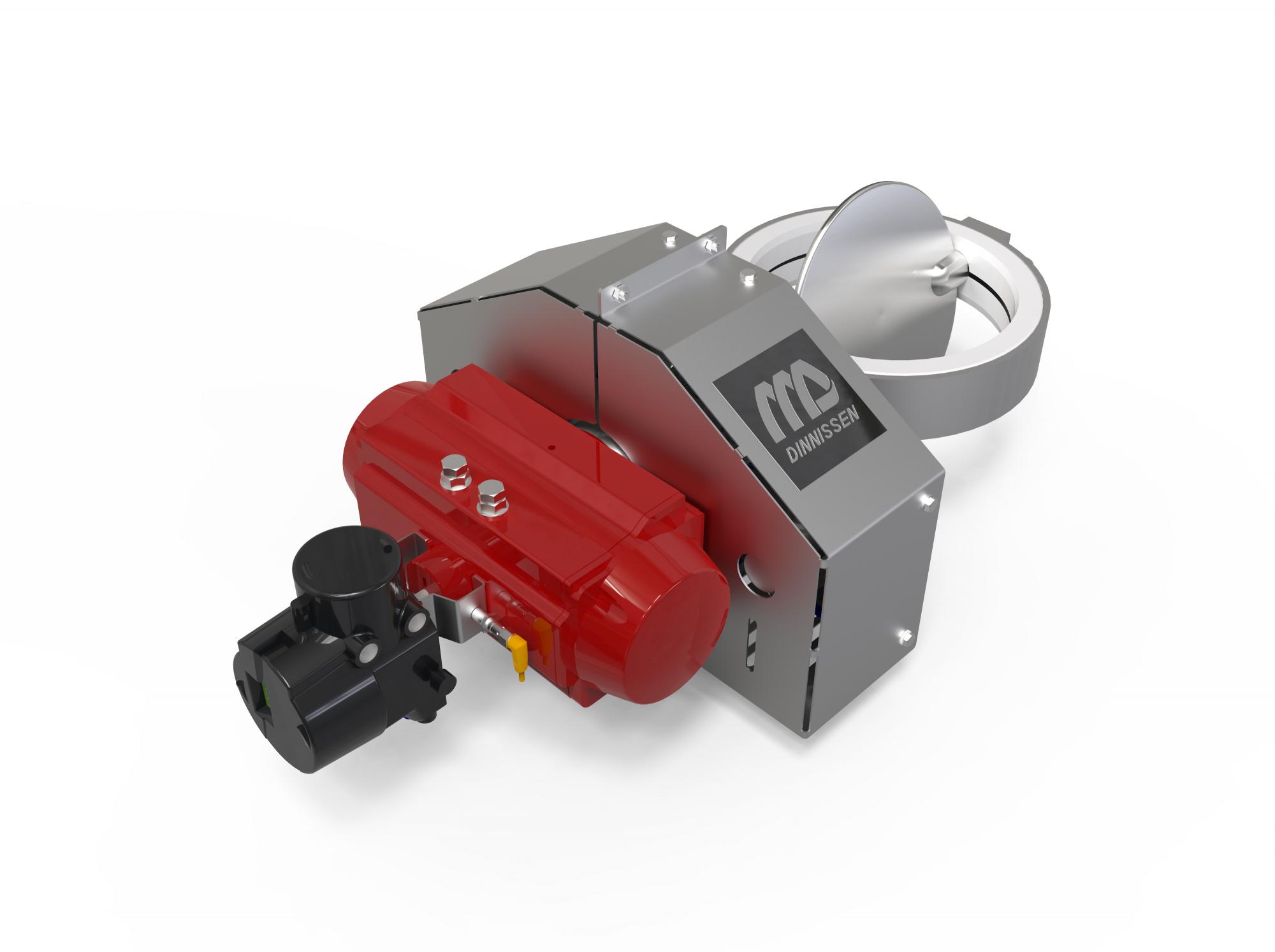

DOSIERKLAPPE & MIKRODOSIERSYSTEM

Dosierklappe Systeme sind wichtig! Erfahren Sie untenstehend über welche Eigenschaften das System von Dinnissen verfügt. Die Dinnissen-Dosierklappe ist ein Dosiersystem mit einer Produktionskapazität von wenigen Kilogramm bis hin zu mehreren zehn Tonnen pro Stunde. Diese energieeffiziente und kompakte Dosierklappe kombiniert eine hohe Produktionskapazität mit einer hohen Dosiergenauigkeit und eignet sich daher hervorragend für eine Vielzahl von Produkten. Die gramm genaue Version der Dosierklappe ist unser Mikrodosiersystem.