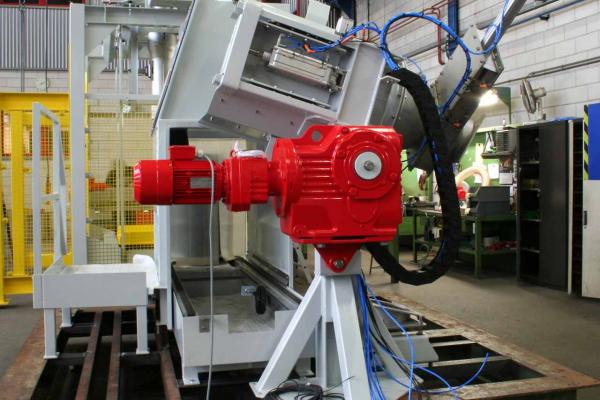

FASS- UND CONTAINER-HANDLING

Container Handling sowie Fass Handling kann bei giftigen Stoffen ein gefährlicher Arbeitsschritt sein. Mit effizienten und qualitativ hochwertigen Maschinen kann die Sicherheit erhöht werden, was Ihren Mitarbeitern ein beruhigtes Gefühl gibt.

Welches System am besten geeignet ist, um Fässer oder Container so sicher und effizient wie möglich zu entleeren und zu verarbeiten, hängt von vielen Faktoren ab. Bei der Verarbeitung giftiger Stoffe beispielsweise müssen strenge Hygiene- und Sicherheitsvorschriften eingehalten werden, und in vielen Fällen findet der gesamte Prozess in einer vollständig geschlossenen Kabine statt. Ein Fass oder ein Behälter mit ungiftigem Material wie z. B. Kunststoffgranulat kann dagegen von einem Mitarbeiter manuell entleert werden. Für jeden Kunden und jede Situation entwickelt Dinnissen das am besten geeignete System.