Optimiert für Kapazität und Betriebszeit

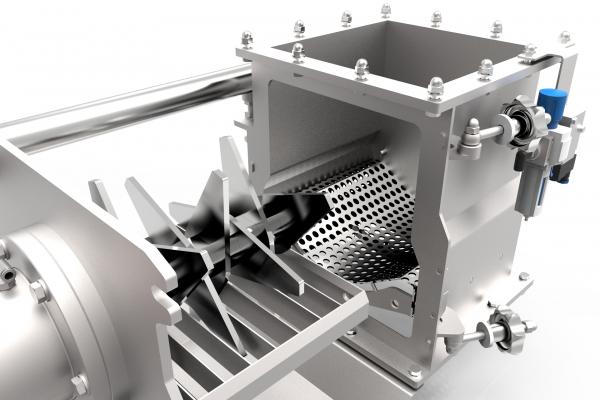

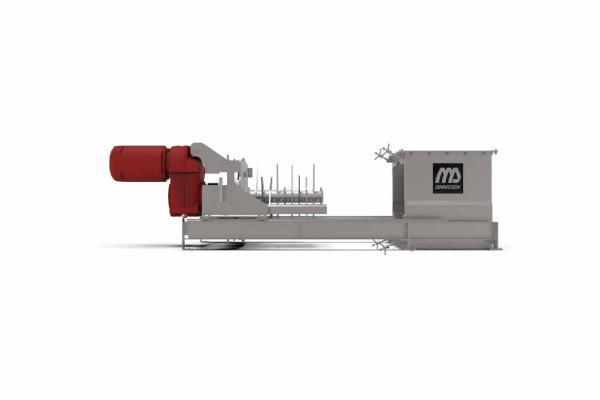

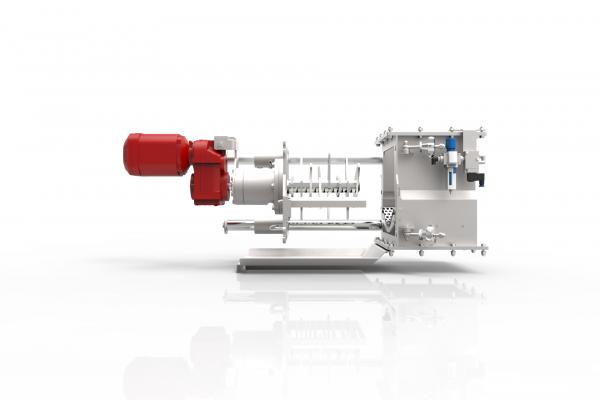

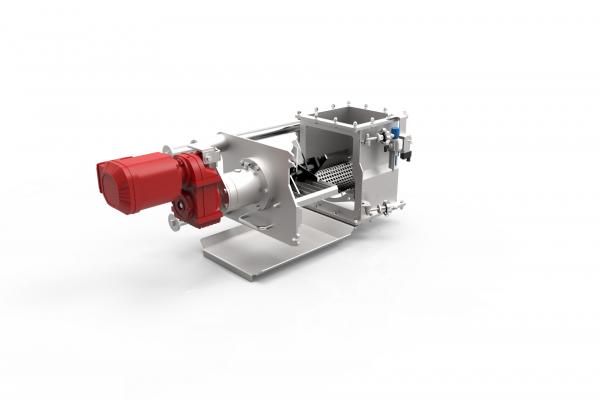

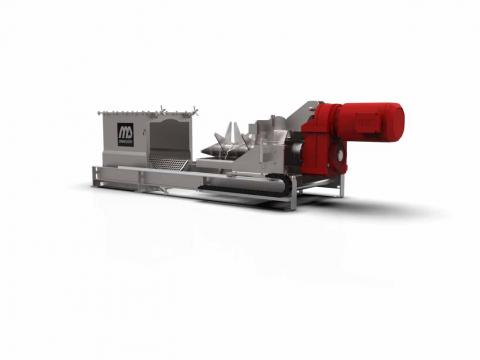

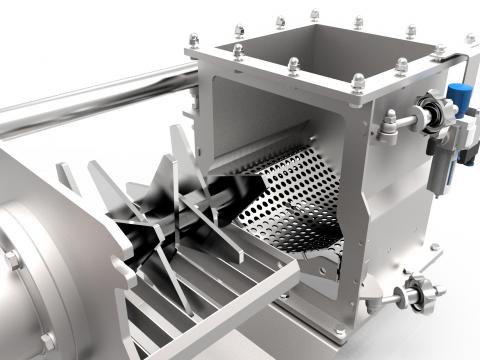

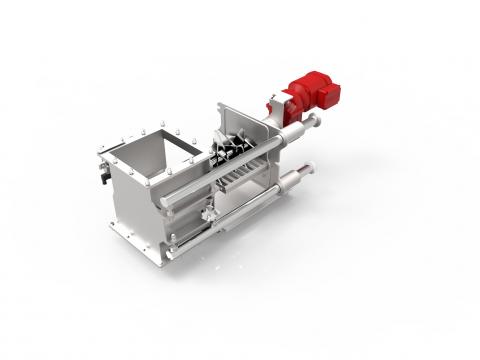

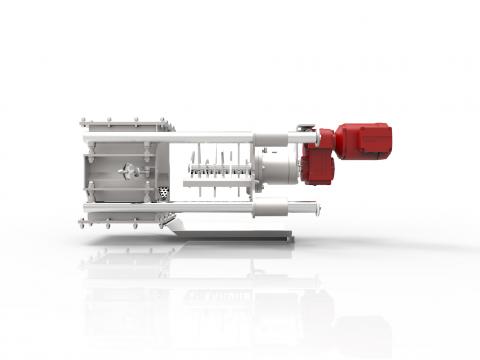

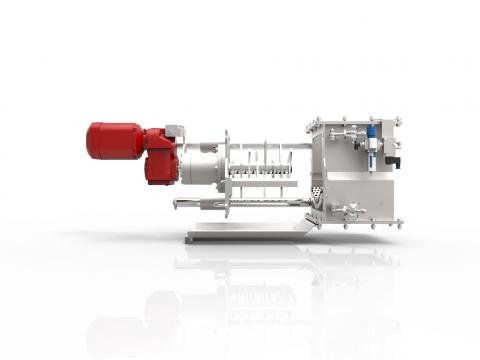

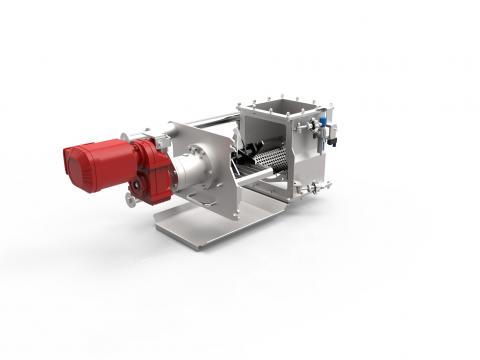

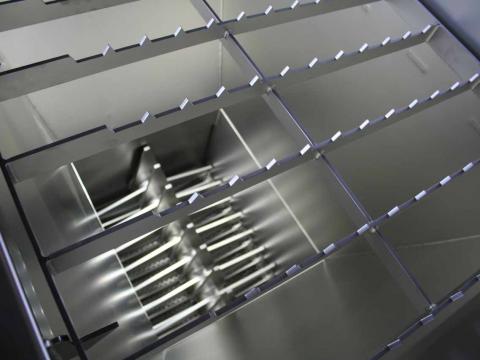

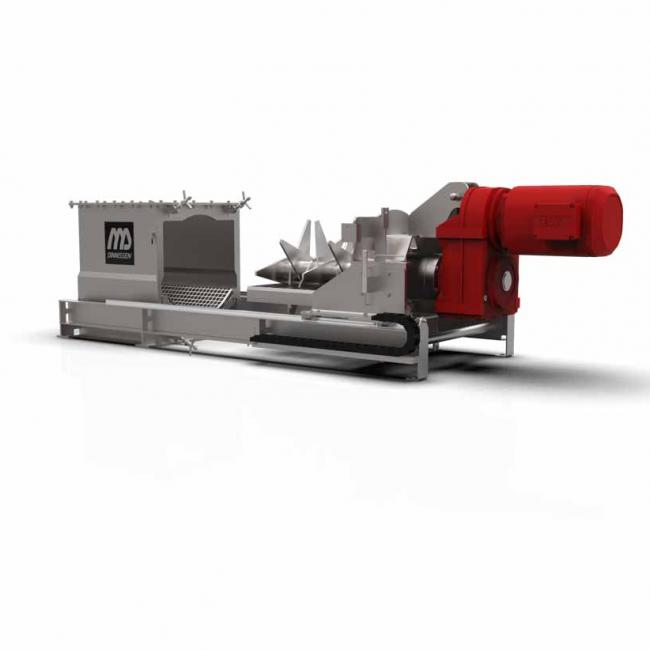

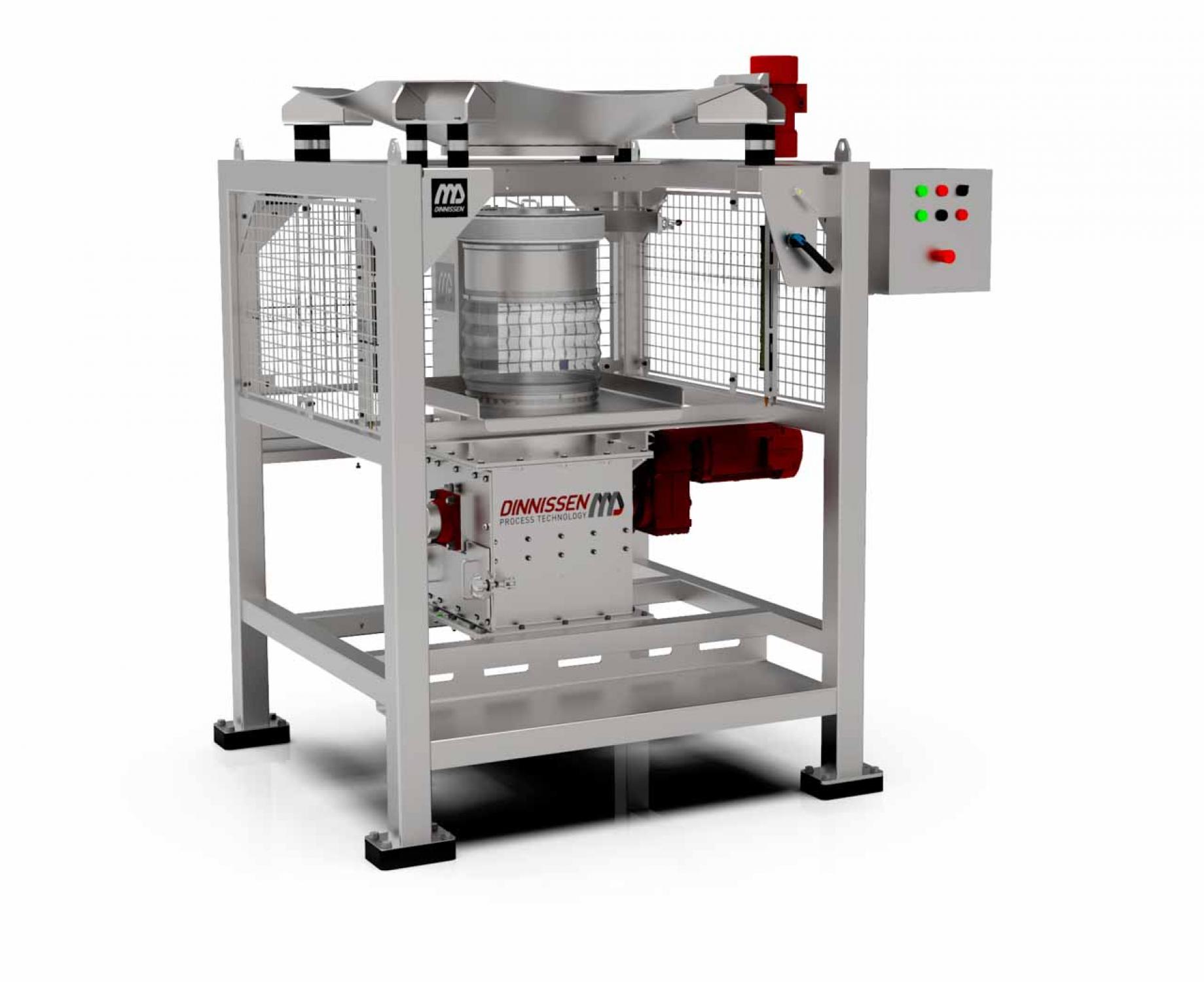

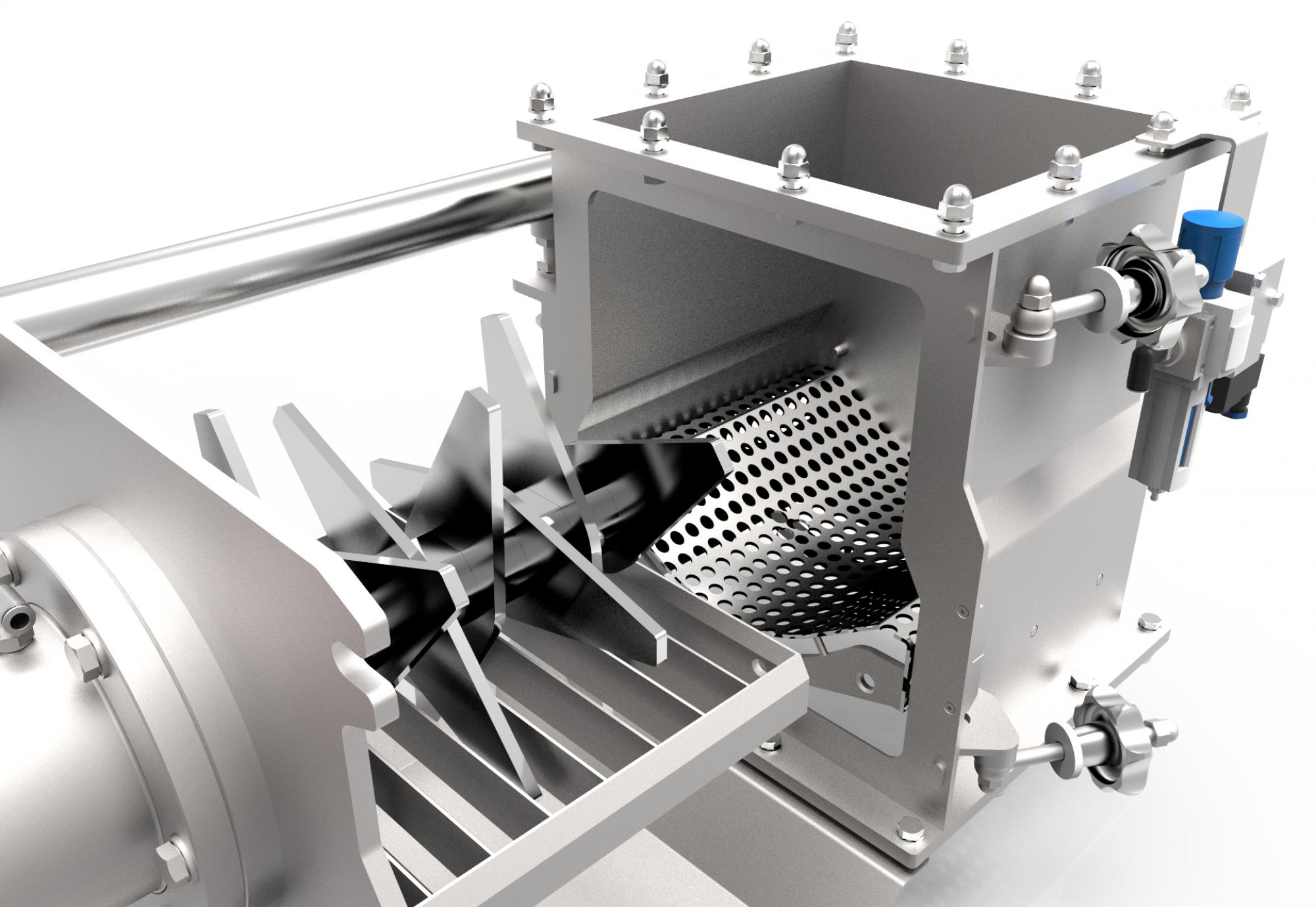

Ein Brecher kann für große, harte Materialien eingesetzt werden und ist auch für elastische und zähe Materialien mit faseriger Struktur geeignet. Das Endprodukt, das geliefert werden kann, kann von kleineren Brocken über Granulat von mehreren Millimetern bis hin zu Staubpartikeln mit einem Durchmesser von 0,3 Mikrometern reichen. Dinnissen Brecher werden seit Jahrzehnten erfolgreich von Herstellern in verschiedenen Bereichen wie Lebensmittel, Kindernahrung, Futtermittel, Tiernahrung, Chemie, Mineralien und Recycling eingesetzt.

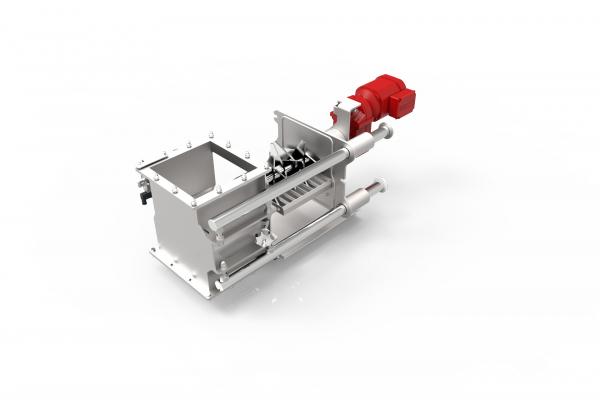

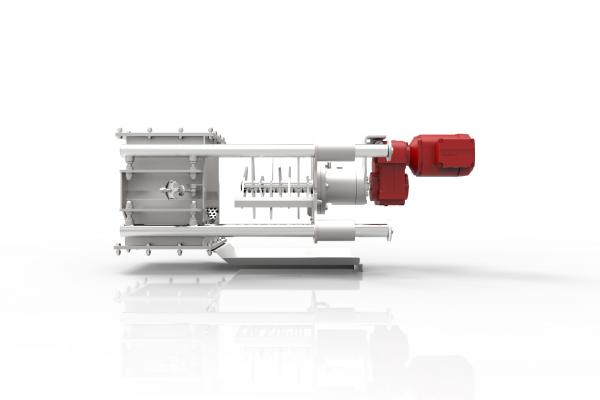

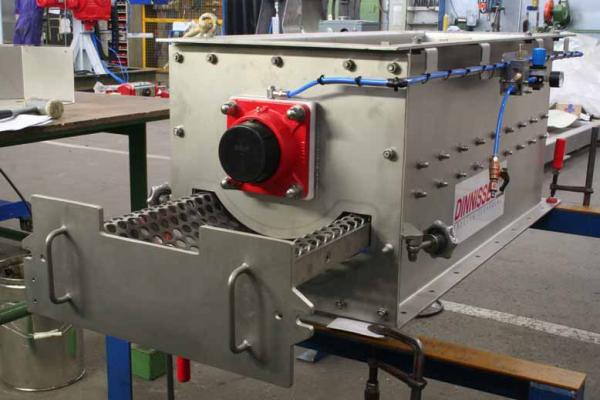

In Anbetracht der großen Vielfalt an Kunden, Ländern und Anwendungen bietet Dinnissen Ihnen ein großes Fachwissen beim Zerkleinern nach genau den gewünschten Spezifikationen. Unsere Brecher sind das Ergebnis langjähriger Entwicklungsarbeit, um sie immer leistungsfähiger, produktiver, hygienischer, staubdichter, zuverlässiger und energiesparender zu machen. Alle unsere Brecher sind wie folgt konzipiert:

- Minimaler Energieverbrauch, maximale Kapazität

- Garantiert lange Lebensdauer und geringer Wartungsaufwand durch robuste Konstruktion

- Einfache Bedienung und gute Zugänglichkeit

- Sicher und zuverlässig: eigene Produktion, Qualitätskontrolle und Prüfung

In unserem Dinnissen D-Innocenter können Sie Ihre Produkte vorab auf das gewünschte Endergebnis testen.